امروزه مزایای فراوانی برای استفاده از خوراک پلت یا کرامبل در تغذیه طیور صنعتی به ویژه جوجههای گوشتی معرفی شده است که از جمله آن میتوان به کاهش حق انتخاب اجزای خوراک توسط پرنده، بهبود زیست فراهمی مواد مغذی، کاهش هزینه انرژی خوردن، کاهش آلودگی میکروبی دان، افزایش دانسیته و کاهش پرت دان و همچنین بهبود روند انتقال و جابهجایی دان توسط دانخوریهای خودکار اشاره کرد. در این میان کیفیت فیزیکی پلت به معنی خرد نشدن و عدم تولید خاکه حین انبارداری، حمل، بارگیری، تخلیه و حرکت در مسیر دانخوری تا مصرف توسط پرنده، از اهمیت حیاتی در نیل به اهداف مزبور برخوردار است.

آنچه مسلم است کیفیت فیزیکی خوراک پلت به طور قابل توجه بر عملکرد طیور که با هدف تولید گوشت پرورش داده میشوند (به ویژه ضریب تبدیل غذایی و سرعت افزایش وزن) موثر است و در این میان اردک و بوقلمون گوشتی از بیشترین حساسیت نسبت به کیفیت فیزیکی پلت برخوردار هستند.

در این مطلب تلاش شده تا مهمترین عوامل موثر بر کیفیت فیزیکی خوراک پلت شامل فرمولاسیون، عوامل هندسی دای و کارکرد دستگاه پلت مورد بررسی قرار گیرد.

فرمولاسیون خوراک پلت

فرمولاسیون و خصوصیات مواد اولیه به طور مستقیم بر عملکرد کارخانه تولید پلت، کیفیت فیزیکی خوراک پلت و میزان مصرف انرژی کارخانه موثر است و به همین دلیل توجه به انتخاب نوع مواد اولیه به طور مستقیم در اقتصاد کارخانه تولید خوراک آماده طیور موثر است. استفاده از مواد اولیه بیکیفیت بر کیفیت محصول نهایی، مصرف الکتریسیته و عمر مفید دستگاهها موثر است. در ادامه بعضی از مهمترین عوامل مرتبط با فرمول خوراک و موثر بر کیفیت فیزیکی پلت مورد اشاره قرار گرفته است.

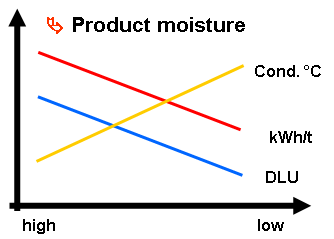

۱. رطوبت

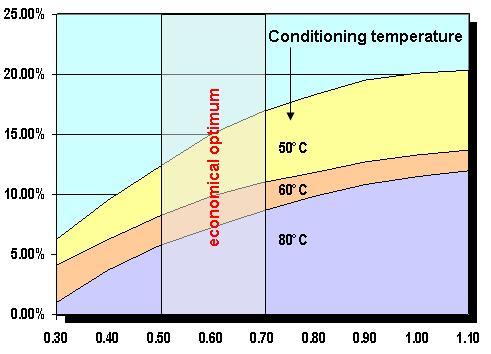

یکی از عوامل موثر در کیفیت عبور مواد اولیه از سوراخهای دای، رطوبت است. مواد اولیه خوراک نباید واجد رطوبت اولیه بیش از ۱۱ تا ۱۲ درصد باشند و این مقدار یکی از عوامل تعیین کننده ظرفیت بخاردهی در فرآیند پخت (کاندیشنینگ) است. به طور استاندارد، رطوبت هدف برای خوراک پیش از عبور از دای، ۱۵ تا ۱۷ درصد است.

در زمان کارکرد طبیعی دستگاهها، به تناسب هر ۱۱ درجه افزایش دما در کاندیشنر، رطوبت خوراک در حدود یک درصد افزایش مییابد. تامین رطوبت (۱۵ تا ۱۷ درصد) و گرما (۸۰ تا ۸۵ درجه) در کاندیشنر منجر به کاهش اصطکاک بین دای و خوراک شده و علاوه بر پخت مناسب خوراک، موجب بهبود سرعت تولید و عمر مفید قطعات سخت افزاری میشود.

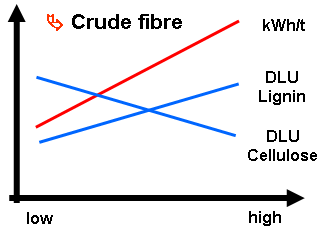

۲. فیبر خام

فیبر خام خوراک ترکیبی است که میتواند بر اساس یک الگوی پیچیده عمل کرده و اثرات متفاوت بر کیفیت فیزیکی خوراک پلت داشته باشد. افزایش ناچیز مقدار فیبر خام اغلب به تولید پلت بادوام و مستحکم کمک میکند، با این وجود نوع فیبر در این بازخورد موثر است.

به طور کلی فیبر موجود در مواد اولیه به دو دسته محلول و نامحلول در آب تقسیم میشود. فیبر محلول در آب در پاسخ به تزریق بخار، موجب افزایش گرانروی (ویسکوزیته) شده و با در بر گرفتن سایر ترکیبات و ایجاد چسبندگی، مقاومت فیزیکی پلت را ارتقا میدهند. متغیرهایی مانند حرارت، رطوبت و فشار بر میزان انحلال فیبرهای محلول موثر هستند.

مقدار کم فیبر نامحلول در خوراک پلت حاوی ذرت و کنجاله سویا، کیفیت فیزیکی پلت را افزایش میدهند. فیبر نامحلول در پاسخ به آسیاب و پخت مطلوب تا حدی شکسته شده و به این واسطه قدرت جذب رطوبت افزایش مییابد که میتواند بر کیفیت فیزیکی پلت موثر واقع شود. مقدار بالای فیبر نامحلول منجر به کاهش چسبندگی پلت شده و خاکه محصول را افزایش میدهد.

همچنین سطح سلولز و لگنین در محتوی فیبر خام خوراک از نقش تعیین کننده در استحکام پلت برخوردار است. استحکام خوراک پلت در پاسخ به افزایش سلولز جیره افزایش مییابد در حالی که پاسخ به افزایش لگنین از روندی معکوس تبعیت میکند.

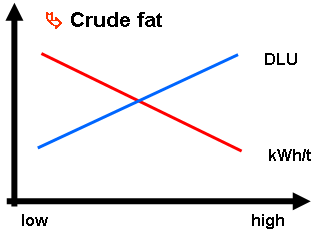

۳. چربی خام

چربی خوراک نشانگر چربی طبیعی و چربی اضافه شده (روغن، اسید چرب، پودر چربی و غیره) به خوراک است که در مجموع نرخ تولید را افزایش میدهد. به طور کلی میتوان گفت که افزایش سطح چربی میتواند باعث نرمی پلت شود اما در این میان، شکل قرارگیری چربی در خوراک بسیار مهم است. چربی طبیعی مواد غذایی در مقایسه با چربی افزوده، از تاثیر کمتر در نرمی و بهبود بازده تولید خوراک پلت برخوردار است.

در نقطه مقابل چربی افزوده به ویژه در مقادیر بالای دو درصد، به دلیل آبگریز بودن منجر به کاهش چسبندگی حاصل از پخت خوراک میشود و از آن به عنوان عامل کاهنده کیفیت فیزیکی پلت یاد میشود. بنابراین توصیه می شود به خوراک قبل از پلت شدن نباید بیش از ۲ تا ۲.۵ درصد روغن اضافه کرد و باقیمانده آن در صورت نیاز باید پس از پلت شدن به خوراک اسپری شود.

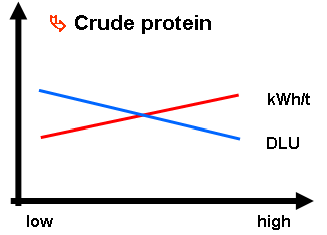

4. پروتئین

با اعمال حرارت مناسب، مواد با پروتئین بالا لاستیکی و نرم شده و موجب بهبود کیفیت فیزیکی خوراک پلت میشوند. منابع پروتئینی را میتوان در دو دسته تقسیم کرد:

پروتئین گیاهی: از انواع آن میتوان به کنجاله سویا، کنجاله تخم پنبه، کنجاله آفتابگردان، کنجاله بادام زمینی و کنجاله کلزا اشاره کرد. در این بین پلت کردن کنجاله سویا نیاز به دمای بالاتری دارد اما کنجاله تخم پنبه و آفتابگردان به عنوان بایندرهای خوب به دمای کمتر نیاز دارد. علاوه بر پروتئین، میزان روغن و فیبر خام کنجالهها بر کیفیت و ظرفیت پلت تاثیر دارد.

پروتئین حیوانی: پودر گوشت و پودر گوشت و استخوان حاصل از ضایعات کشتارگاه دام و طیور و همچنین پودر ماهی به عنوان منابع پروتئین در خوراک طیور استفاده میشود. منابع پروتئین حیوانی در مقادیر اندک منجر به بهبود کیفیت فیزیکی پلت و سرعت تولید میشود اما مقادیر زیاد آن به سبب سطح بالای چربی، اغلب کیفیت ظاهری پلت را کم میکند.

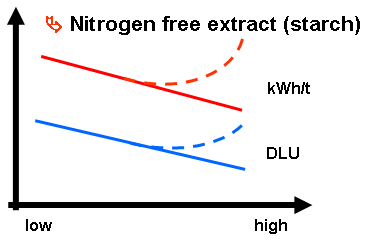

۵. نشاسته

چسبندگی و کیفیت فیزیکی پلت به طور عمده ناشی از ژلاتیناسیون نشاسته است. حرارت و رطوبت موجب تخریب نسبی پیوندها و ساختار نشاسته شده و حین خنک شدن، پیوندهای جدیدی شکل میگیرد که اجزای غیرنشاستهای پلت را کنار هم نگه میدارد. استحکام و مقاومت فیزیکی پلت به طور عمده ماحصل دو واکنش کلی شامل تخریب ساختار پروتئینی و ژلاتینه شدن نشاسته است.

تاثیر نشاسته بر استحکام پلت کاملا وابسته به دما و در اولویت بعدی رطوبت است. ژلاتیناسیون نشاسته گندم در مقایسه با ذرت، در دمای پایینتر کاندیشنر اتفاق میافتد؛ حداقل این دما برای نشاسته ذرت و گندم به ترتیب در حدود ۶۵ و ۷۸ درجه سانتیگراد است. علاوه بر دما، میزان رطوبت داخل کاندیشنر از دیگر عوامل موثر بر ژلاتیناسیون نشاسته است که حداقل آن برای نشاسته گندم و ذرت در دمای ۸۰ درجه سانتیگراد به ترتیب معادل ۱۲ و ۱۵ درصد است.

۶. مواد معدنی (خاکستر)

افزایش نسبت مواد معدنی در خوراک باعث افزایش اصطکاک و میزان ساییدگی در سوراخهای دای میشود که نتیجه آن مصرف الکتریسیته بیشتر، کاهش عمر مفید دای است. اندازه ذرات مواد معدنی مانند دی کلسیم فسفات و کربنات کلسیم از مهمترین عوامل اثرگذار روی کیفیت فیزیکی خوراک پلت میباشد. حداکثر اندازه ذرات مواد معدنی مذکور نباید بیش از ۵۰ درصد اندازه قطر دای باشد.

مولفههای هندسی دای

تاثیر پارامترهای هندسی دای بر کیفیت فیزیکی خوراک پلت به طور عمده شامل طول موثر و قطر سوراخهای دای، فاصله بین سوراخها و نیز شکل سوراخهای دای است.

۱. طول موثر سوراخهای دای

هرچه طول موثر سوراخهای دای بیشتر باشد، زمان باقی ماندن مواد در سوراخهای دای طی پخت بیشتر شده و در نتیجه خوراک پلت با سختی بیشتر تولید میشود.

۲. قطر سوراخهای دای

هرچه قطر سوراخهای دای بیشتر باشد، اصطکاک و میزان الکتریسیته مصرفی کمتر شده و سرعت تولید افزایش مییابد. رابطه بین طول موثر با قطر سوراخ دای، طبق فرمول زیر به نام ضریب تراکم تعریف میشود:

L = I/d

که در این فرمول، L نسبت تراکم، l طول موثر (میلیمتر) و d قطر سوراخ دای (میلیمتر) است. هر چه میزان نسبت تراکم بیشتر باشد خوراک پلت محکمتری ساخته میشود. استاندارد ضریب تراکم برای خوراک پلت دام و طیور ۹.۵ تا ۱۲.۵ و برای خوراک آبزیان ۱۴ تا ۱۶ است.

۳. فاصله بین سوراخهای دای

فاصله بین سوراخهای دای تحت تاثیر مواد اولیه است. هنگامی که مواد اولیه قابلیت فرسایش کمی داشته باشند، میتوان در جهت افزایش سرعت تولید از دای با فاصله سوراخ کم استفاده کرد اما اگر مواد اولیه از قابلیت فرسایش زیاد برخوردار باشند (مانند خوراک حاوی مقدار زیاد مواد معدنی و فیبر خام)، بهتر است از دای با فاصله سوراخ زیاد استفاده شود.

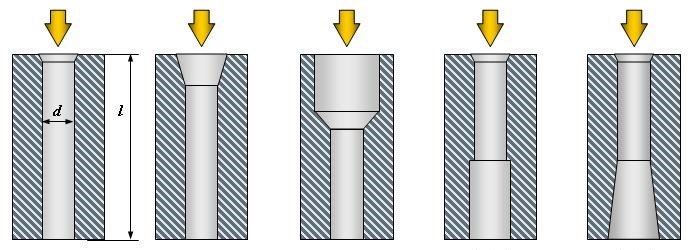

۴. شکل سوراخهای دای

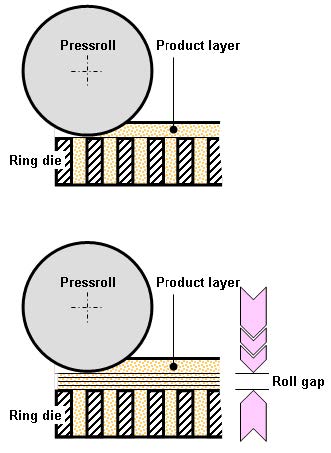

طراحی شکل سوراخ دای از مقطع عرضی واجد اهمیت فوق العادهای در میزان و کیفیت فیزیکی تولید خوراک پلت برخوردار است. سوراخهای ورودیمخروطی که راس آن به سمت مرکز دای قرار دارد، میتواند به ورود مواد به سوراخها کمک کند. پس از ورود، مواد به تدریج فشرده میشوند و بنابراین پلت دارای چگالی بالا، سختی زیاد و درصد پایینی از خاکه خواهد بود. سوراخهای مخروطی خلاصیدار میتوانند موجب افزایش سرعت عبور مواد شود اما تاثیری بر میزان ورود مواد به درون سوراخها نداشته و بنابراین موجب تولید خوراک پلت با چگالی کم و سختی پایین میشوند. تنظیم دقیق طول پلت در این نوع دای امکانپذیر نیست. سوراخهای پلهای، طول موثر سوراخ را کاهش میدهند و زمان پلت شدن در سوراخها را کم میکنند. سوراخهای استوانهای از همه نظر در حد وسط قرار دارند و بیشترین استفاده را در ساخت دای دارند.

۵. سرعت چرخش دای

تعداد چرخش دای بستگی به قطر آن دارد و معمولا در حدود ۲۰۰ الی ۳۰۰ دور در دقیقه است. سرعت دای بر مبنای متر بر ثانیه مطابق با فرمول زیر محاسبه میشود که بسته به قدرت موتور در حدود ۵ تا ۸ متر بر ثانیه است:

V = D . π . n / 60

که V سرعت چرخش (متر بر ثانیه)، D قطر دای (متر)، π عدد پی و n تعداد چرخش دای بر حسب دور در دقیقه است.

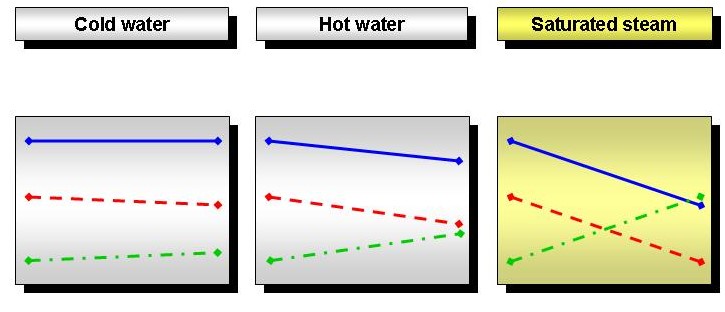

۶. کیفیت بخار

بخار با کیفیت بالا به تاثیر دما و رطوبت در پخت خوراک پلت کمک میکند. بخار باکیفیت از فشار و دمای کافی برخوردار بوده و در عین حال خشک (اشباع) است. یک درصد افزایش رطوبت در کاندیشنر به واسطه تزریق بخار اشباع، منجر به افزایش ۸ تا ۱۲درجه سانتیگراد در بهترین شرایط میشود. با افت حرارت در طول لولههای بخار، کیفیت بخار افت میکند و برای رفع این مشکل و بهبود تراکم بخار میتوان از تله بخار در مسیر استفاده کرد. تفکیک کننده بخار نیز با رفع حبابهای ایجاد شده به ایجاد کیفیت بهتر کمک خواهد کرد. بخار مطلوب برای پخت خوراک پلت نباید بیش از ۲ تا ۳ درصد آب داشته باشد.

۷. عملکرد آسیاب

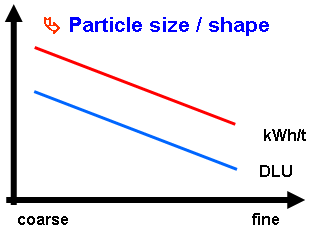

کوچک بودن اندازه ذرات خوراک آردی در کاندیشنر به دلیل افزایش سطح تماس، کیفیت فیزیکی خوراک پلت را بهبود میدهد. این رخداد به سبب جذب رطوبت بیشتر و در نتیجه ژلاتینه شدن بهتر نشاسته صورت میگیرد. اجزای کوچکتر همچنین سطح تماس بیشتری برای چسبیدن به سایر ذرات دارند. این شواهد نشانگر اهمیت آسیاب در تولید خوراک پلت با استحکام مطلوب است.

با کاهش اندازه ذرات، نفوذ بخار به فضای بین ذرات ریز بیشتر شده و آنها را نرم و قابل انعطاف میکند. علاوه بر آن وجود ذرات بزرگ در خوراک موجب شکنندگی و بروز ترک در دانه پلت میشود. ذرات ریز خوراک به دلیل افزایش قابلیت عبور مواد از منافذ دای و صرف نیروی کمتر، بازده دستگاه پلت را افزایش میدهد و منجر به افزایش عمر مفید دای میشود.

شرایط کارکرد دستگاه پلت

شرایط کارکرد عبارتند از فاصله بین دای و غلتک، کارآیی برش دهنده و سرعت جریان خوراک که در مجموع میتواند به طور قابل توجه بر کیفیت فیزیکی خوراک پلت موثر باشد.

۱. فاصله بین دای و غلتک

هنگامی که فاصله بین دای و غلتک افزایش مییابد، ضخامت مواد در این فاصله زیاد میشود و به دنبال مصرف انرژی الکتریسیته افزایش مییابد. در این شرایط، غلتک بر روی مواد میلغزند و خروج مواد تحت فشار انجام نمیشود و بنابراین میزان خاکه به شدت افزایش یافته و استحکام خوراک پلت کم میشود. در این شرایط، خصوصیات جیره هیچ تاثیری در بهبود شرایط تولید نخواهد داشت.

۲. برش دهنده (کاتر)

اگر کاترها به اندازه کافی تیز نباشد منجر به شکستگی پلت شده و این امر باعث ایجاد برشهای ناصاف و غیریکنواخت و افزایش پلتهای شکسته و خاکه میشود. بنابراین همیشه باید به کیفیت کاتر توجه داشت تا دانهها به شکل استوانههای کامل بریده شوند. کاترها از جنبههای مختلف بر کیفیت فیزیکی خوراک پلت موثر است.

۳. سرعت جریان خوراک

سرعت جریان خوراک باید بر اساس هریک از اجزا مواد مغذی و اندازه پلت تعیین میشود. جریان مواد ورودی به کاندیشنر باید یکنواخت باشد تا عملکرد دستگاه پلت تضمین شود. در مراحل اولیه هنگامی که دستگاه شروع به کار میکند، جریان مواد باید کم باشد و سپس مرحله به مرحله افزایش یابد تا دستگاه به وضعیت حداکثر کارکرد برسد. در این هنگام سرعت جریان مواد باید ثابت نگه داشته شود.

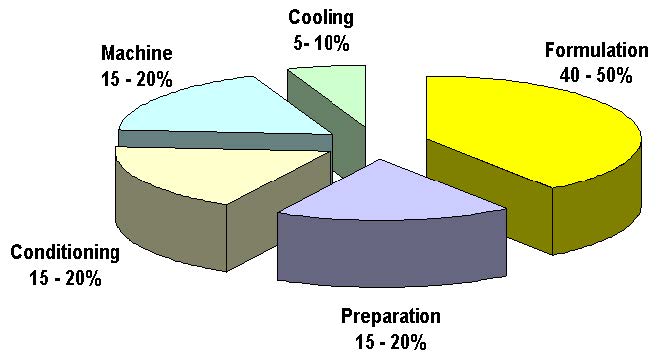

در مجموع میتوان نتیجهگیری کرد که عوامل مختلفی بر کیفیت خوراک پلت تاثیر میگذراند که طبق نمودار ذیل فرمولاسیون خوراک بیشترین سهم را به خود اختصاص میدهد.