هدف از پخت در تولید خوراک آماده طیور

آلودگی خوراک آماده دام و طیور به انواع میکرواورگانیسمهای پاتوژن به ویژه سالمونلا طی سالیان اخیر در حال افزایش است. این آلودگی از طرفی موجب انتقال آلودگی به محصولات و از طرفی تضعیف دستگاه ایمنی حیوان و افزایش ریسک درگیری با بیماریها میشود. بهترین روش کنترل آلودگی میکروبی قطع زنجیره انتقال آن از خوراک آماده به حیوان است. دلیل تاکید بر نابودی سالمونلا به این دلیل است که نابودی آن تقریبا به معنای از بین رفتن اغلب باکتریهای بیماریزا است.

سالمونلا از منشا و منابع متفاوتی وارد خوراک آماده دام و طیور میشود. مواد اولیه خوراک آماده از شدت مختلف آلودگی برخوردار است و در بین آنها مواد با منشا حیوانی مانند پودر گوشت، پودر خون و پودر ماهی بیشترین احتمال آلودگی را دارند. از طرفی با توجه به اینکه جمعیت باکتریهایی همچون سالمونلا در محیط خوراک افزایش مییابد، آلودگیهای جزئی ذرت و کنجاله سویا نیز پس از مدت کوتاه میتواند چندین برابر شده و خوراک نهایی را کاملا آلوده سازد. به همین دلیل عدم استفاده از خوراک آماده با منشا حیوانی به معنای تضمین نبود آلودگی خوراک نیست. منشا اصلی آلودگی سالمونلایی مربوط به تجهیزات کارخانه خوراک آماده است. در یکی از مطالعات صورت گرفته در سال ۱۹۸۹، نتایج تست سالمونلا در میکسر، کاندیشنر، کولر و دای کارخانجات تولید خوراک آماده دام و طیور به ترتیب در ۷۰، ۶۷، هفت و چهار درصد از موارد مثبت بود. این نتایج و مطالعات دیگر که طی دهه ۸۰ و ۹۰ میلادی در سطح جهان انجام گرفت، اهمیت کنترل سالمونلا توسط کارخانجات و زنجیره های تولید درک شد و راهکارهای کنترل آن در دستور کار قرار گرفت.

این در حالی است که در بسیاری از کارخانجات تولید کننده خوراک آماده دام و طیور در ایران، توجه چندانی به کنترل سالمونلا نمیشود و به دلیل تنظیم نادرست دما و رطوبت، پخت نه تنها موجب کاهش میزان آلودگی نمیشود بلکه شرایط را برای رشد انواع میکرواورگانیسمها فراهم میسازد که گزارشهای متعدد کپک زدگی دان مبین این نکته فراموش شده است.

راهکارهای کنترل آلودگی باکتریایی در خوراک

دو راهکار متداول در کنترل آلودگی باکتریایی خوراک آماده دام و طیور، استفاده از اسید و حرارت است. استفاده از اسیدها در خوراک یکی از شیوههای کنترل آلودگی باکتریایی است که به دلیل هزینه سربار استفاده از آنها، اثرات خورندگی و کاهش اشتهای متعاقب تلخ شدن خوراک، کمتر مورد استقبال قرار گرفته است. پرتوتابی خوراک یا مواد اولیه آن و واکسیناسیون گله علیه سالمونلا از دیگر راهکارهای کنترل این باکتری است که در سطح تجاری کاربرد چندان نیافته است.

استفاده از حرارت موثرترین راهکار کنترل باکتریها میباشد و بنابراین پلت کردن، اکستروژن و دیگر شکل های فرآوری حرارتی خوراک آماده میتواند موجب کاهش آلودگی میکروبی شود. مطالعات مختلف در این راستا انجام شده است. دمای بالای ۸۰ درجه سانتیگراد به طور معنیدار میتواند موجب کاهش جمعیت سالمونلا و دیگر انواع باکتریها در خوراک آماده شود. تاثیر دما روی نابودسازی میکروبهای خوراک آماده دام و طیور به شدت تحت تاثیر مدت زمان اعمال حرارت (مدت ماندگاری) و رطوبت نسبی کاندیشنر است. در دستگاه پلت، دمای حداقل ۸۰ درجه سانتیگراد در کنار رطوبت نسبی ۱۵ درصد و مدت زمان ۴۰ ثانیه توقف در کاندیشنر برای از بین رفتن بیش از ۹۹ درصد جمعیت سالمونلا ضروری است. این در حالی است که در اغلب کارخانجات خوراک دام و طیور نه تنها اعداد مزبور دور از دسترس است بلکه حتی آماری از عملکرد کاندیشنر، دستگاه پلت و دیگر دستگاه ها ثبت نمیشود.

یکی از علل آلودگی خط تولید کارخانجات به سالمونلا و شکست ضدعفونی خوراک آماده مربوط به روش و مراحل روشن کردن دستگاه پلت است. دستگاه پلت به دلایل مختلف از قبیل تعویض دای، گیر کردن، ایراد فنی و تعویض شیفت متوقف و مجددا راه اندازی میشود. به طور معمول از زمان استارت دستگاه تا رسیدن به دما، رطوبت و ماندگاری مطلوب در کاندیشنر جهت کنترل سالمونلا به ۱۵ دقیقه زمان نیاز است و خروجی دستگاه در این مدت از نظر بهداشتی مورد تایید نبوده و باید به خط تولید بازگردد. این در حالی است که در برخی از کارخانجات خوراک این نکته مهم رعایت نشده و خود به عاملی برای آلوده شدن ادامه خط تولید تبدیل میشود.

روشهای پخت خوراک آماده طیور

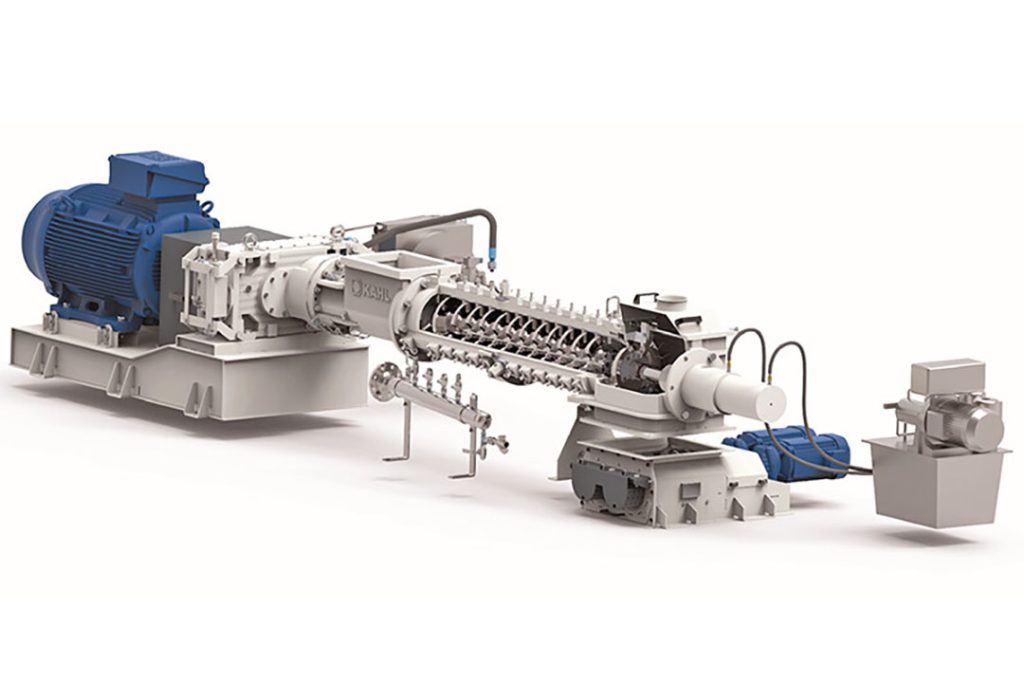

در سالهای اخیر روشها و دستگاههای مختلف تیمار حرارتی خوراک آماده دام و طیور ارائه شده است که انواع اکسپندر منجمله آن است. از مزیتهای دیگر دستگاه اکسپندر میتوان به افزایش نرخ تولید و بهبود کیفیت فیزیکی پلت اشاره کرد که میتواند موجب افزایش عملکرد گله شود. تفاوت اصلی اکسپندر نسبت به پلت، امکان بالا بردن فشار پخت به بیش از فشار اتمسفریک است. دما و فشار در اکسپندر به میانگین ۱۳۰ درجه سانتیگراد و ۲۵ بار میرسد و بدین ترتیب میزان نابودی باکتریها به طور قابل ملاحظه بیشتر میشود. مدت ماندگاری در اکسپندر از نکات کلیدی کار با این دستگاه است و نباید از نهایتا ۶ ثانیه بیشتر شود زیرا به شدت موجب تخریب شدید ویتامینها و دیگر ملکولهای فعال موجود در خوراک مانند آنزیمها و پروبیوتیکها خواهد شد. لازم به توضیح است که اکسپندر و دستگاه پلت قادر به نابودی میکروبهای مقاوم به حرارت نیستند.

در برخی از کشورها از جمله ایران استفاده از دستگاههای خانواده اکسپندر در کارخانجات خوراک آماده دام و طیور به چهار دلیل مورد استقبال چندان قرار نگرفته است:

۱. هزینه ثابت اولیه: خرید و تعبیه اکسپندر در خط تولید کارخانه به طور نسبی هزینه ثابت ساخت خط را تا ۳۰ درصد افزایش میدهد که برای بسیاری از واحدها مقرون به صرفه نیست. از طرفی هزینه نگهداری این تکنولوژی بالاتر است.

۲. هزینه الکتریسیته: مصرف الکتریسیته دستگاه اکسپندر به تنهایی برای هر تن خوراک در حدود ۱۰ تا ۱۹ کیلو وات ساعت است که عدد نسبتا بزرگی محسوب میشود و هزینه تولید را افزایش میدهد. این هزینه در حدی است که برخی از کارخانجات تولید خوراک داخلی نسبت به خارج کردن اکسپندر از خط تولید اقدام کرده یا از آن فقط در تولید برخی از محصولات ویژه همچون خوراک پری استارتر جوجه گوشتی استفاده میشود. به طور تقریبی مصرف هر کیلو وات ساعت انرژی الکتریسیته در اکسپندر موجب افزایش دمای پخت به میزان دو درجه سانتیگراد میشود و بدین ترتیب دمای خوراک به حداقل ۱۱۵ درجه سانتیگراد میرسد.

۳. تخریب ویتامینها: استفاده از دستگاههایی همچون اکسپندر و اکسترودر به دلیل دما و فشار بالا در بهترین شرایط کاری نیز سبب تخریب بخشی از ویتامینها و ترکیبات فعال موجود در خوراک میشود و برای اصلاح این معضل نیاز به افزایش سطح ویتامینها در خوراک است که هزینه سربار دیگری در فرآیند تولید خوراک دام و طیور محسوب میشود.

۴. کمبود نیروی متخصص: با توجه به تکنولوژی بالای دستگاههای خانواده اکسپندر در مقایسه با خط ساده تولید خوراک دام و طیور، استفاده از آن نیازمند استخدام و حضور نیروهای ماهر با حقوق بالاتر است.

تکنولوژیهای دیگری در راستای کاهش جمعیت باکتریایی خوراک آماده و بهبود قابلیت استفاده از آن در حیوان مصرف کننده توسعه یافته است. کومپاکتور شرکت پی تی ان هلند و سیستم هیدرترمال آماندوس کال آلمان از جمله این تکنولوژیها است که بر پایه افزایش ماتریس رطوبت نسبی، دما، زمان ماندگاری و فشار عمل میکنند. مزیت اصلی این دو تکنولوژی در مقایسه با اکسپندر استاندارد شامل کاهش هزینه الکتریسیته است و دیگر محدودیتهای مزبور برای آن صادق است.

در ایران مشکل اصلی استفاده از تکنولوژی اکسپند کردن، سطح دانش پایین و عدم توجه به اصول کنترل کیفی و تولید در اغلب کارخانجات تولید کننده خوراک آماده دام و طیور است. بروز اسهالهای ناگهانی بدون دلیل دامپزشکی مشخص در جوجه های گوشتی یکی از عواقب آسیب حرارتی خوراک است که احتمال بروز آن بدون رعایت اصول کنترل کیفی در تکنولوژیهای نوین افزایش مییابد.

تکنولوژی دیگری که با هدف کاهش هزینههای تولید و عمدتا از سوی تولیدکنندگان چینی خطوط تولید خوراک دام و طیور ارائه شده است، کاندیشنر با فشار مثبت است که با اسامی تجاری مختلف و تفاوتهای اندک عرضه شده است. تفاوت اصلی این نوع کاندیشنر نسبت به کاندیشنرهای متداول در صنعت خوراک، افزایش مختصر فشار وارد بر خوراک آردی در کاندیشنر است. این فشار که عمدتا به روش فیزیکی تولید میشود، در نهایت به حدود نیم بار فشار اتمسفریک بیشتر منتهی میشود و میتواند دمای پخت را تا حدود ۱۰۰ درجه سانتیگراد افزایش دهد. این شرایط موجب نابودی اغلب میکروبهای حساس به حرارت با هزینه کمتر از منظر مصرف انرژی میشود. با این وجود به سبب دمای بالا در تولید به ویژه اگر رطوبت نسبی خوراک به میزان کافی در کاندیشنر افزایش نیابد، میتواند موجب تخریب جدی مواد مغذی همچون ویتامینها و ایجاد نشاسته مقاوم به هضم شود.

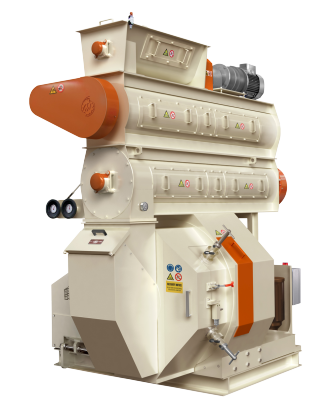

کاندیشنرهای ویژه کمپانی اشتولز از دیگر انواع تکنولوژیهای نوین تیمار خوراک دام و طیور است. این کاندیشنر که در واقع شکل ویژه از میکسر دو شفت است، انرژی معقولتری مصرف شده و دمای خوراک در حضور پنج تا شش درصد رطوبت افزوده تا ۹۵ درجه سانتیگراد افزایش مییابد. تنظیم این دستگاه دشوار و هزینه نگهداری آن نسبتا بالا است و ارزش کیفی محصول خروجی آن کاملا وابسته به مهارت اپراتور و اهمیت کنترل کیفی است.

هایژنایزر دستگاه دیگری است که با استفاده از دما (حدود ۸۳ درجه سانتیگراد) و مدت ماندگاری بالا (۲ تا ۵ دقیقه) طبق اصول پاستوریزاسیون عمل کرده و خوراک را ضدعفونی میکند. با توجه به امکان کنترل و تنظیم زمان ماندگاری در این دستگاه، اپراتور میتواند به منظور افزایش سرعت تولید زمان ماندگاری خوراک را کاهش دهد که در این حالت تمام مزیت افزوده دستگاه از بین خواهد رفت. مزیت این دستگاه، عدم تخریب قابل توجه ویتامینها طی فرآیند پخت، مصرف انرژی معقول و ژلاتیناسیون مطلوب نشاسته غلات است.

در پایان باید توجه داشت که نام روش فرآوری حرارتی خوراک دام و طیور شامل موارد مزبور و تکنولوژی های دیگر به هیچ وجه تضمینی برای بهداشتی بودن و پخت مطلوب خوراک نیست و حتی با فرض بهینه بودن کامل روش پخت در نابودی باکتریها، آلودگی ادامه خط تولید، مخازن، بسته بندی، وسیله حمل بار و بسیاری از موارد دیگر همگی میتواند منجر به بی اثر شدن تیمار حرارتی خوراک شود. از طرفی کاندیشنر از هر نوع و دستگاههای تیمار حرارتی فارغ از نام آنها میتواند صرفا مسیری برای عبور و شکل دهی به خوراک آردی باشد و هیچ اثر معنیدار روی کیفیت خوراک نداشته باشد. بنابراین رعایت اصول کنترل کیفی و تولید در بازدهی دستگاههای کارخانه تولید خوراک دام و طیور، مهمترین نقش را در تولید خوراک باکیفیت برخوردار است.